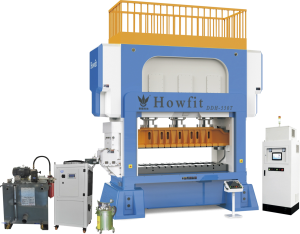

ОнВысокоскоростной прецизионный пресс DDH HOWFITЭто высокоэффективное и высокоточное оборудование для штамповки, широко используемое в производстве штампованных деталей в таких отраслях, как автомобилестроение, электроника и бытовая техника. В данной статье подробно рассматриваются механическая структура, система управления, принцип штамповки и тенденции развития технологий этого оборудования с точки зрения инженерных технологий.

1. Механическая структура

Основная механическая конструкция портального высокоскоростного прецизионного штамповочного станка включает четыре части: корпус, штамповочный станок, пресс-форму и систему подачи. Корпус поддерживается двумя верхними и нижними чугунными рамами портального типа, верхняя часть соединена с штамповочным станком посредством направляющих и ползунков, а нижняя часть является основанием системы подачи. Штамповочный пресс — это основной компонент станка, состоящий из штамповочной рамы, кривошипно-шатунного механизма, шатунно-шатунного механизма и игловодительного механизма. Пресс-форма — это инструмент для штамповки деталей, состоящий из штамповочной рамы и верхнего и нижнего модулей. Система подачи состоит из механизма подачи и подающего стола, выполняющих задачу подачи материала в пресс-форму.

Общая конструкция станка выполнена в виде портальной системы, обладающей высокой прочностью и несущей способностью, что позволяет поддерживать стабильность и высокую точность при высокоскоростной штамповке. Кроме того, в механической конструкции применена многоканальная технология усиления, что делает станок более стабильным и долговечным в эксплуатации.

2. Система управления

Система управления портальным высокоскоростным прецизионным штамповочным станком состоит из двух частей: аппаратной и программной. Аппаратная часть включает в себя в основном серводвигатели, контроллеры, датчики и т. д., а программное обеспечение представляет собой программу, работающую на контроллере и отвечающую за реализацию различных функций управления. Система управления в основном обеспечивает автоматизацию производства станка по трем направлениям: управление движением, управление давлением и управление вырубкой. Стоит отметить, что технология управления ударом в системе управления позволяет реализовать высокоскоростную, высокоэффективную и высокоточную штамповку, обеспечивая качество и эффективность производства.

3. Принцип штамповки

Принцип работы портального высокоскоростного прецизионного штамповочного станка заключается в придании формы материалу посредством штамповки. В частности, коленчатый вал станка передает мощность, вырабатываемую двигателем, на механизм иглодержателя, заставляя иглодержатель двигаться вперед и назад. Когда иглодержатель опускается вниз, выступ в пресс-форме соединяется с иглодержателем, в результате чего модуль падает до тех пор, пока не столкнется с верхним модулем. В момент столкновения матрица создает сверхзвуковую силу и пробивает материал, придавая ему форму. В процессе штамповки необходимо контролировать множество параметров, таких как скорость штамповки, сила, положение пуансона и т. д., чтобы обеспечить точность и эффективность штамповки и формовки.

4. Тенденции развития технологий

В настоящее время, в связи с непрерывным развитием науки и техники и постоянно растущим спросом рынка, механическая конструкция, система управления и принцип пробивки высокоскоростных прецизионных портальных штамповочных станков постоянно совершенствуются и развиваются. В частности, тенденции технологического развития включают следующие аспекты:

1. Повышение точности и скорости: Благодаря непрерывному развитию технологий электронного управления, сервоприводов и ударного контроля, портальные высокоскоростные прецизионные штамповочные станки станут быстрее и точнее.

2. Повышение уровня автоматизации: С развитием интеллектуального производства применение портальных высокоскоростных прецизионных штамповочных станков в автоматизации и цифровизации машиностроения будет продолжать расти.

3. Усовершенствование системы: Система управления и механическая конструкция портального высокоскоростного прецизионного штамповочного станка будут постоянно совершенствоваться и оптимизироваться для удовлетворения рыночного спроса на высокоэффективное, высококачественное и экономичное производство.

5. Сравнение случаев

В качестве примера рассмотрим штамповку автомобильных деталей. Скорость традиционных станков с ЧПУ обычно составляет 200-600 раз в минуту, в то время как скорость портальных высокоскоростных прецизионных штамповочных станков может достигать более 1000 раз в минуту. Таким образом, использование портальных высокоскоростных прецизионных штамповочных станков может значительно повысить эффективность производства. Кроме того, точность портальных высокоскоростных прецизионных штамповочных станков намного выше, чем у традиционных станков с ЧПУ, и они позволяют вырубать более сложные и детали. Поэтому в области производства, требующей высокой точности и скорости, портальные высокоскоростные прецизионные штамповочные станки обладают большими преимуществами и перспективами применения.

Дата публикации: 14 июня 2023 г.